应用案例 | Softing edge Connector 840D优化数控机床刀具监控,提升生产透明度

挑战:跨多个加工中心管理刀具寿命

某汽车零部件供应商在全球范围内设有9家工厂,并配备了大量用于金属加工和其他制造工艺的设备。钻孔、车削、铣削等切削方法是加工发动机、变速箱和动力传动系统部件的常规工艺。

由于该公司对金属加工的精度和效率要求非常高,那些用于生产钢部件的加工刀具磨损情况都十分严重。根据具体工况,刀具的使用寿命通常仅为几十个加工循环。在众多加工中心的运行过程中,工人平均每分钟需要更换两到三把工具。每把执行特定加工步骤的刀具都被规定有相应的最大加工循环次数,达到上限后必须立即更换。为避免因刀具损坏导致的计划外停机,及时更换刀具至关重要。因此,必须对所有设备的刀具寿命进行持续监控。为此,该公司计划部署一种数字解决方案,以便集中、有效地监控工具使用情况。

(图一 生产现场,图源:Softing Industrial)

解决方案:通过edgeConnector 840D无缝集成数据

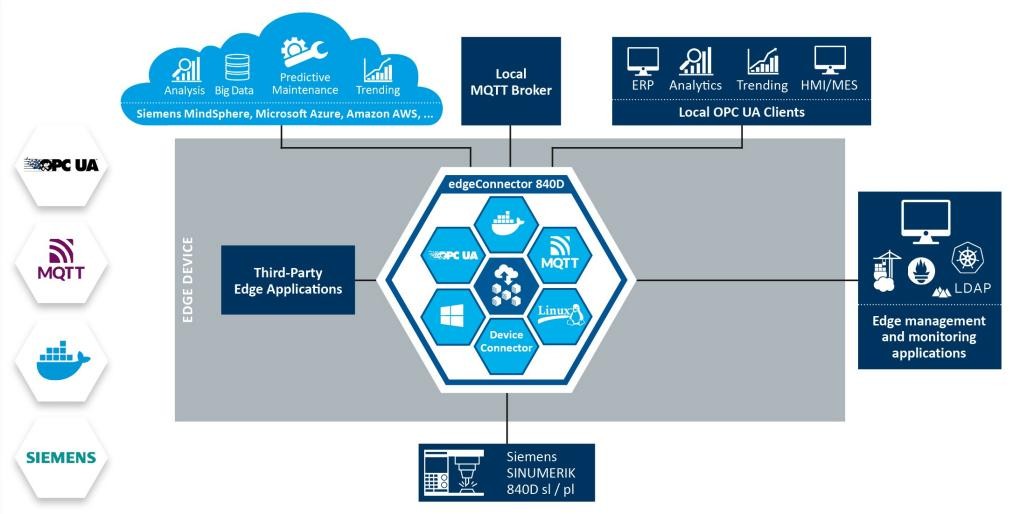

刀具循环相关数据存储在加工中心的CNC控制器中,然而由于制造商特定的解决方案通常限制了不同品牌设备之间的数据透明性,因此以标准化方式跨不同设备访问这些数据成为了一项挑战。Softing edgeConnector 840D针对这一问题提供了有效的解决方案:它能够直接从SINUMERIK控制器中提取数据,并将其传输到更高级别的系统中。该软件作为Docker容器可被部署在配备Linux子系统的标准Windows服务器上,从而实现了与企业现有IT基础架构的无缝集成。对于缺乏以太网连接的旧设备,Softing工业还提供了串口转以太网的适配器,使其能够通过串行接口进行通信,有效解决了这部分设备的数据采集难题。

(图二 edgeConnector 840D产品方案,图源:Softing Industrial)

产品优势

1. 标准化和完整性的数据:

edgeConnector 840D收集的数据被格式化为结构化的流程数据树,并通过OPC UA和MQTT等开放行业标准进行传输。基于这些数据,该公司的生产团队搭建了可视化仪表板,并将其安装在整个生产区域的大屏幕上,这使得操作员能够直观地查看刀具使用情况的相关数据。与传统的仅通过颜色指示设备状态的方式不同,edgeConnector 840D可与仪表板配合,提供状态变化的具体信息,帮助操作员更清晰地了解变化背后的原因。

(图三 刀具数据监控仪表板,图源:Softing Industrial)

2. 提升透明度和简化部署:

通过部署edgeConnector 840D解决方案,该公司实现了对其加工中心的实时监控和透明管理。这一解决方案使生产团队能够精确判断何时需要更换工具,从而有效避免因刀具问题导致的计划外停机,并大大提升整体生产效率。同时,edgeConnector 840D的开放型和兼容性简化了整体解决方案的集成过程。在Softing工业的技术支持下,该企业实现了解决方案的无缝部署和快速上线。

相关产品和方案

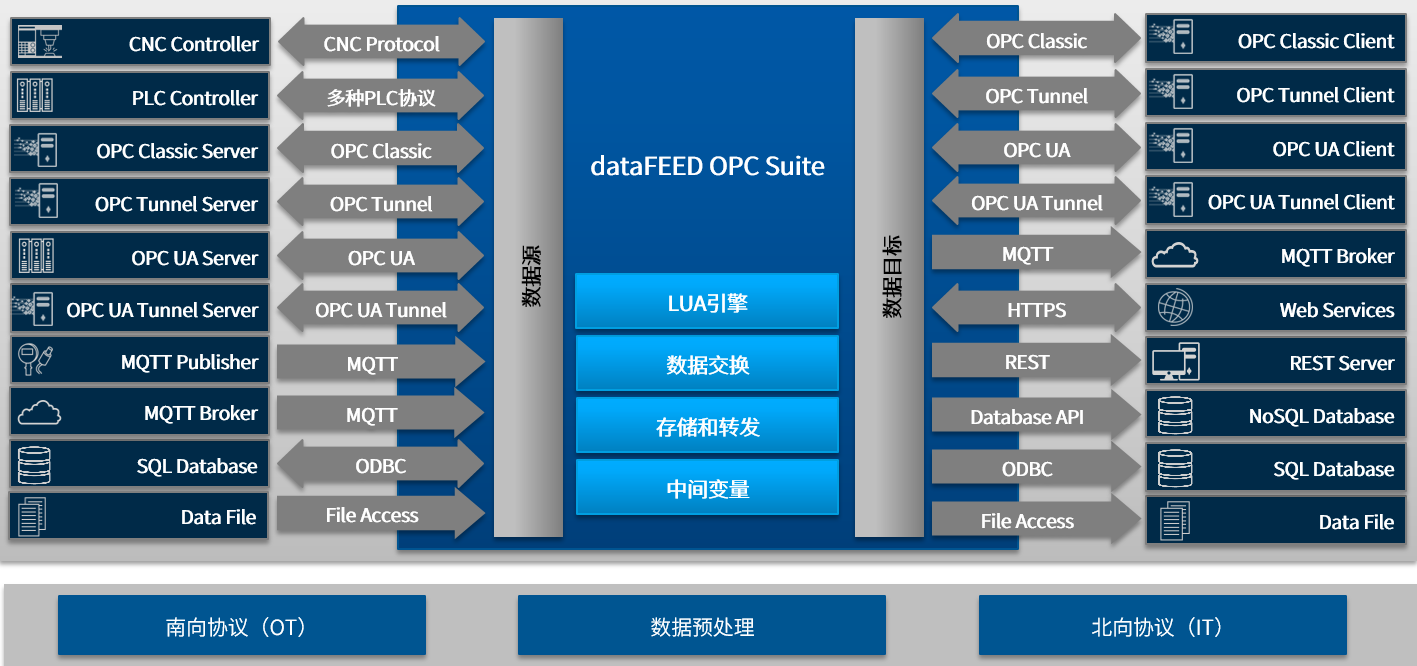

dataFEED OPC Suite是用于OPC UA和OPC Classic通信以及物联网云连接的软件解决方案。通过集成的OPC UA服务器(具有存储与转发功能),它能够可靠访问知名制造商的PLC,例如Siemens SIMATIC S7、Rockwell ControlLogix、B&R、Mitsubishi和Modbus控制器(如BECKHOFF TwinCAT、Schneider PLC等)。

作为两种OPC标准之间的网关,dataFEED OPC Suite支持将现有的OPC Classic组件和应用程序集成到现代工业4.0的OPC UA解决方案中,以便继续使用现有组件,保障投资和节省成本。通过MQTT和REST协议,dataFEED OPC Suite还可将生产数据传输到物联网云中。此外,它支持将生产数据存储在本地文件或SQL数据中,同时还具有数据预处理功能,例如通过内置的LUA程序,轻松灵活对机器数据进行分析处理。

(图四 dataFEED OPC Suite——可靠的OPC通信和物联网云连接一体化解决方案,图源:Softing Industrial)

▶ 应用案例 | 使用edgeConnector 840D访问CNC机床数据,提升设备综合效率

▶ 应用案例 | dataFEED OPC Suite助力食品企业工厂数据传输到IoT应用